某集团公司是国际知名的轮胎生产企业,在世界轮胎企业中具有举足轻重的地位。车间中立体库占地尺寸为120m(L)×35m(W)×18m(H),项目需求是将生产线的原材料根据要求进行输送入库、出库,成品的入库、出库。立体仓库存放原材料、零部件、成品、空托盘

,货物重量最大为1吨/托。自动化立体仓库区域分为4层,左区和右区,即左、右两个仓库,左区为料箱库,右区为托盘库。需实现1楼理货、组盘等操作,原材料入库、成品出库。2至4楼通过连廊与车间对接。

二.方案制定

1.布局规划

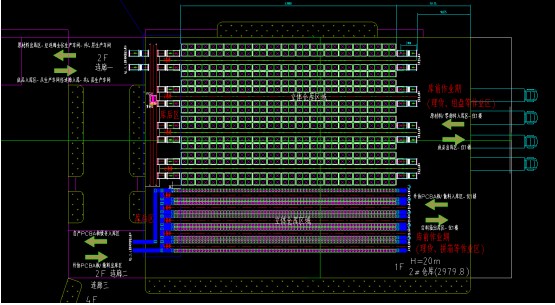

结合企业厂地情况,将自动化立体仓库规划为左区和右区,即左、右两个仓库。设计规划采用RGV小车、输送线与生产线直接对接,使用自动化立体仓库进行货物存储,可实现空托自动供应至生产线;收货后,物料自动输送入库、出库,整个过程无人化。自动化立体仓库硬件系统主要采用了堆垛机、货架、RGV小车、输送线等设备。

下图为自动化立体仓库整体效果图。

2.业务流程

三.系统构成

通过仓库管理系统WMS和生产制造系统MES无缝对接,实际数据流精准快速交付。此项目涉及到的系统包括:仓库管理系统WMS、物流设备控制系统WCS、手持终端系统RFS和看板显示系统等等,实现了人、货、车、设备的全方位管控。

四.结果

自动化立体仓库技术在汽车行业中的方案规划过程,根据客户项目现场的实际情况及要求,采用合理的方案,使得车间—仓库—产线作业全部实现机械化、自动化,无人化、提高了作业效率。项目特点如下:

1.提高了空间利用率,项目改造前采用堆放在地面的方式,现采用高层货架、立体储存,能有效利用空间,减少占地面积,降低土地购置费用。

2.物料集中管理,集中处理、集中排放、减少污染,改善环保问题。

3.货位集中,便于控制与管理,特别是使用仓库管理系统,信息化管理,不但能够实现作业过程的自动控制,而且能够对库存货物进行精准管理。

4.具有无人化、信息化、高速化、密集化、智能化等特点,减少劳动力及提高物流管理水平,是实现无人炼胶的重要技术支撑方案。